|

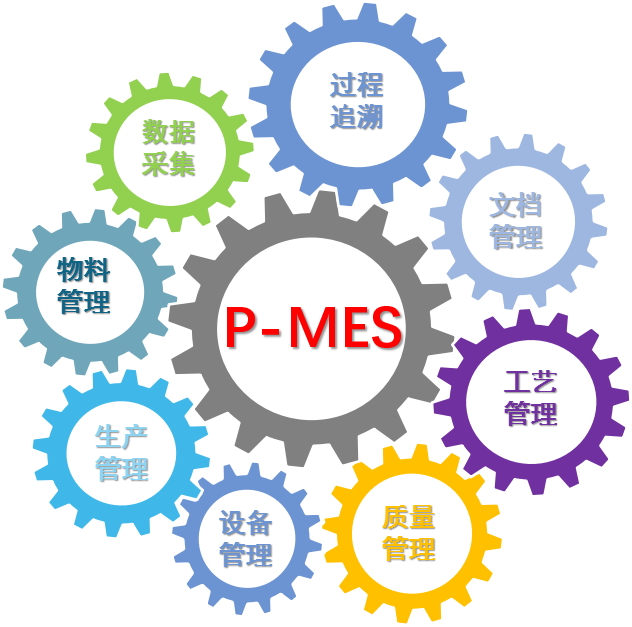

一、P-MES職能 : P-MES能通过信息传递对从订单下达到销售出库的整个生产过程及工厂物流进行优化管理。当工厂发生實時事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。

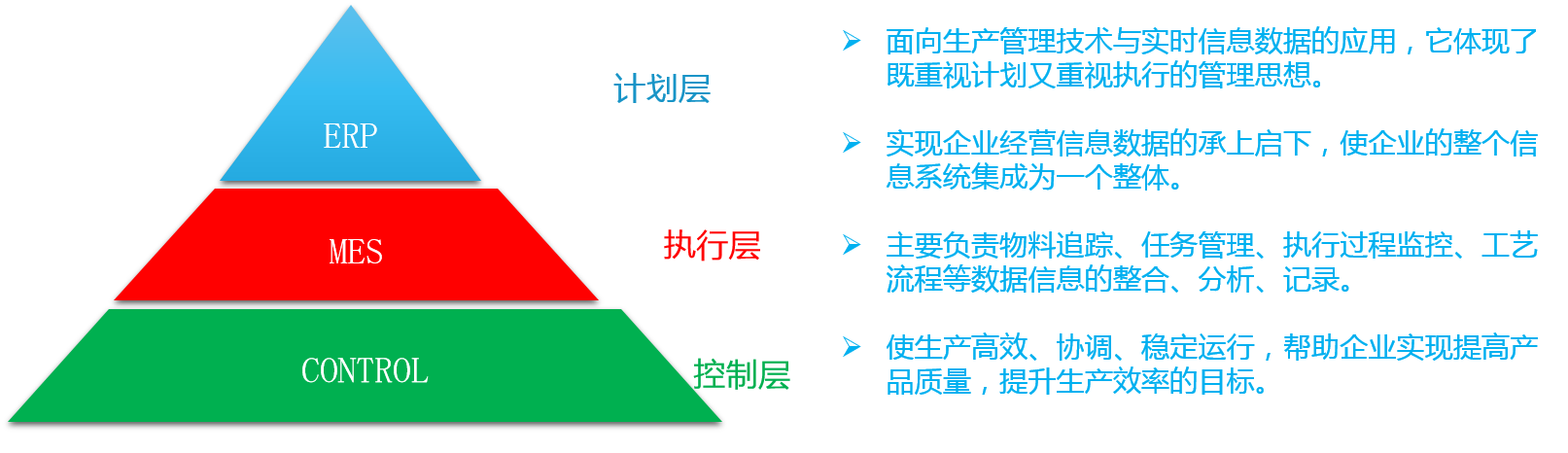

二、P-MES實施理念

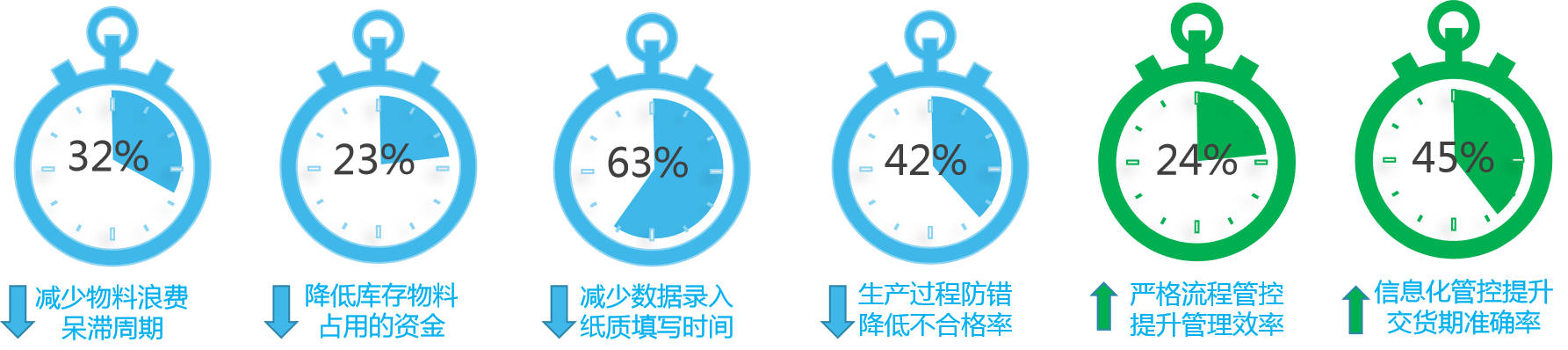

爲客戶建立全産業鏈信息化管理和質量追溯體系,從供應鏈、生産過程、檢驗放行等關鍵環節實現全監管, 在管理體系中實現人、物、法、環等要素互相制約關聯;以數字化的手段,以提升企業全産業鏈協同管理能力、 建可視化的全産業鏈生態圈。 三、P-MES 效益

通過MES系統的信息化、智能化解放管理人員重複的、繁雜的管理任務,改變企業在生産運營中依賴人的管控模式,有效降低企業運行管理成本。根據不同方式核算生産資料成本、對生産過程物料平衡計算進行分析管理。

MES實現對生産全流程監管,實時展現企業的生産動態數據,並形成一目了然的趨勢報表;通過對生産過程數據持續采集、存儲、分析形成的大數據爲提高企業生産經營效率,降低生産要素成本提供有力的數據支撐。

將企業現有的生産流程管理規章制度通過MES系統電子化,變爲實際生産過程執行操作流程,並將其記錄至系統中形成可審計追溯的文檔。

MES系統是一個針對企業本身定制開發的統一管理和執行平台,實現無紙化、電子化辦公、信息化管理爲企業未來的發展提供工廠可複制的管理模式,同時提高企業形象及企業競爭力。

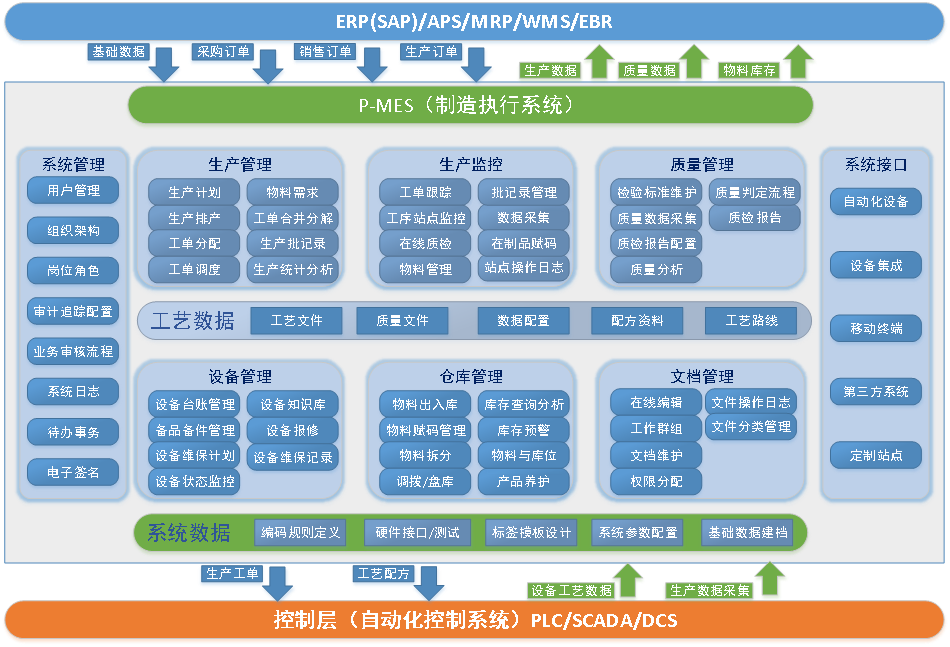

四、P-MES系統架構

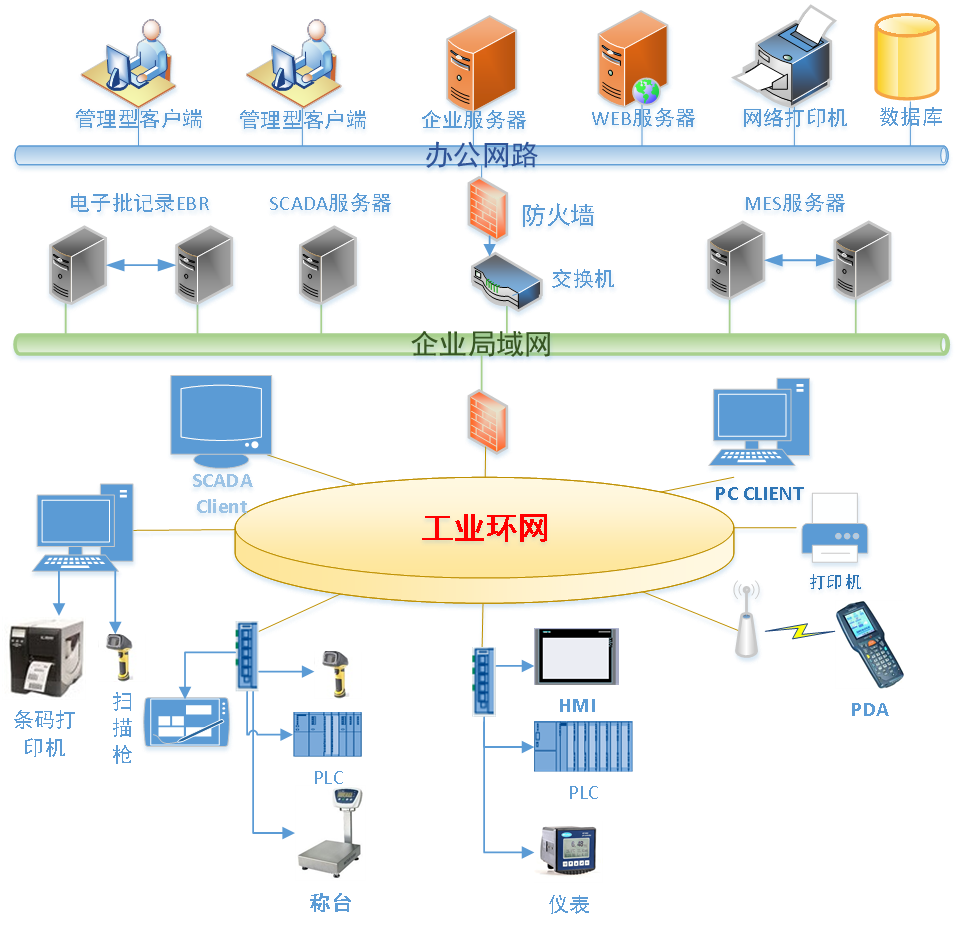

五、P-MES系統網絡平台

六、P-MES系統功能

生産任務管理:生産計劃、任務排産、設備排産、生産調度、生産進度控制等,支持根據産品名稱及産量手動創建工單及批次號,同時可以接受來自工廠上層ERP/APS系統下發的的工單,支持工單任務按規則合並與拆分;與其它子系統整合,達到透明化、數字化管控。

工藝管理:MES系統根據不同産品的工藝過程、工藝參數和工藝配方(産品配方及設備運行參數配方)及SOP文件的管理,同時支持在新版GMP及企業現有生産情況的基礎上對工藝路線進行優化;工藝配置與生産管控模塊相結合能有效管理生産過程執行規範。

生産過程控制:MES系統可以確保生産過程處于受控狀態,對直接或間接影響産品質量的配料、投料重要站點及關鍵的工藝數據所采取的作業技術和生産過程的分析,診斷和監控,能夠對産品的全部生産周期進行記錄,同時采集完整的數據。

物料管理:MES系統通過對物料進行編碼來控制物料投入及産出,編碼生成後將其鎖定到生産過程中,能夠提供倉庫可視化管理,集成生産備料、排料以及現場物料轉移作業,有效防止物料混批,與批次號、電子監管碼等信息相鏈接,便于用戶隨時根據産品編碼信息進行追溯。

現場數據采集:MES系統通過數據采集系統對現場設備(PLC、SCADA、儀表)運行的數據進行實時采集,避免工作人員在填寫記錄時需要人工確認數據數值以及填寫數值是否准確等問題,**可能地避免差錯的發生;並形成龐大的曆史數據記錄供用戶查詢分析之用。

電子批記錄:本系統是生成和管理電子記錄的封閉系統,不同的管理人員和使用人員分配不同的權限。電子簽名被認爲是目前實現權限分配*有效的手段;不同權限的人員進入系統之後,可以對電子記錄進行相應的操作;本系統能夠自動采集生産過程中原始數據並形成曲線、報表,爲每批次生産任務中的所有環節生成一個符合法規的批記錄文件。

設備管理:建立設備信息庫,實現設備工作狀態維護管理(驗收、使用、封存、檢修、停用報廢);建立設備保養計劃生成維保工單,報修工單、記錄維修保養過程信息,設備維護知識庫,計算設備利用率、産出率、設備OEE。

工序管理:按照质量关键工艺点控制原则,在生产线(设备站点)建立采集与控制终端,有效的记录数据、操作防错、防呆、过程跟踪与预警;操作终端具备与相关设备實時通信能力,利用电子看板动态显示各个工序任务状态、生产进度、完成率。

消息推送:MES一项重要功能是事件即时响应,P-MES除了支持常规的任务待办中心、电子看板等形式展示信息,还结合目前主流APP、小程序等方式實時推送事件消息给指定终端用户,在系统中维护事件的紧急程度,异常消息类别,则用户可以按照优先级别处理事件。

智慧溯源:P-MES通过数字化管理,从原料领用、生产加工、质量检验、工艺数据采集、仓储物流等存在质量风险环节实行全流程信息化管控;使用条码或者RFID技术实现单批次全生命周期跟踪,真正做到 “透明生产、双向追溯”。 七、P-MES系統業務流程

七、P-MES系統業務職能

八、P-MES系統行業案例

九、P-MES系統服務流程

|